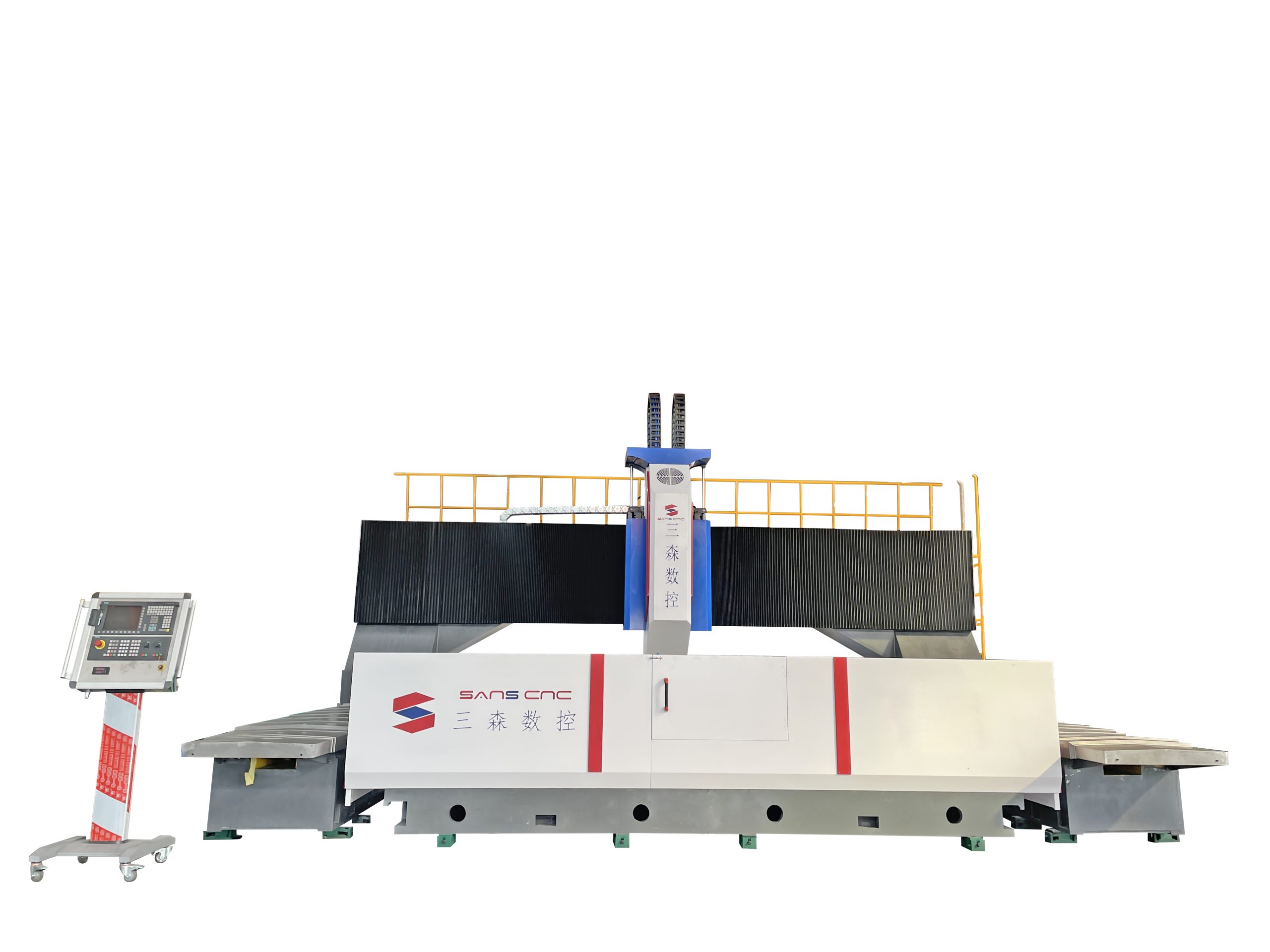

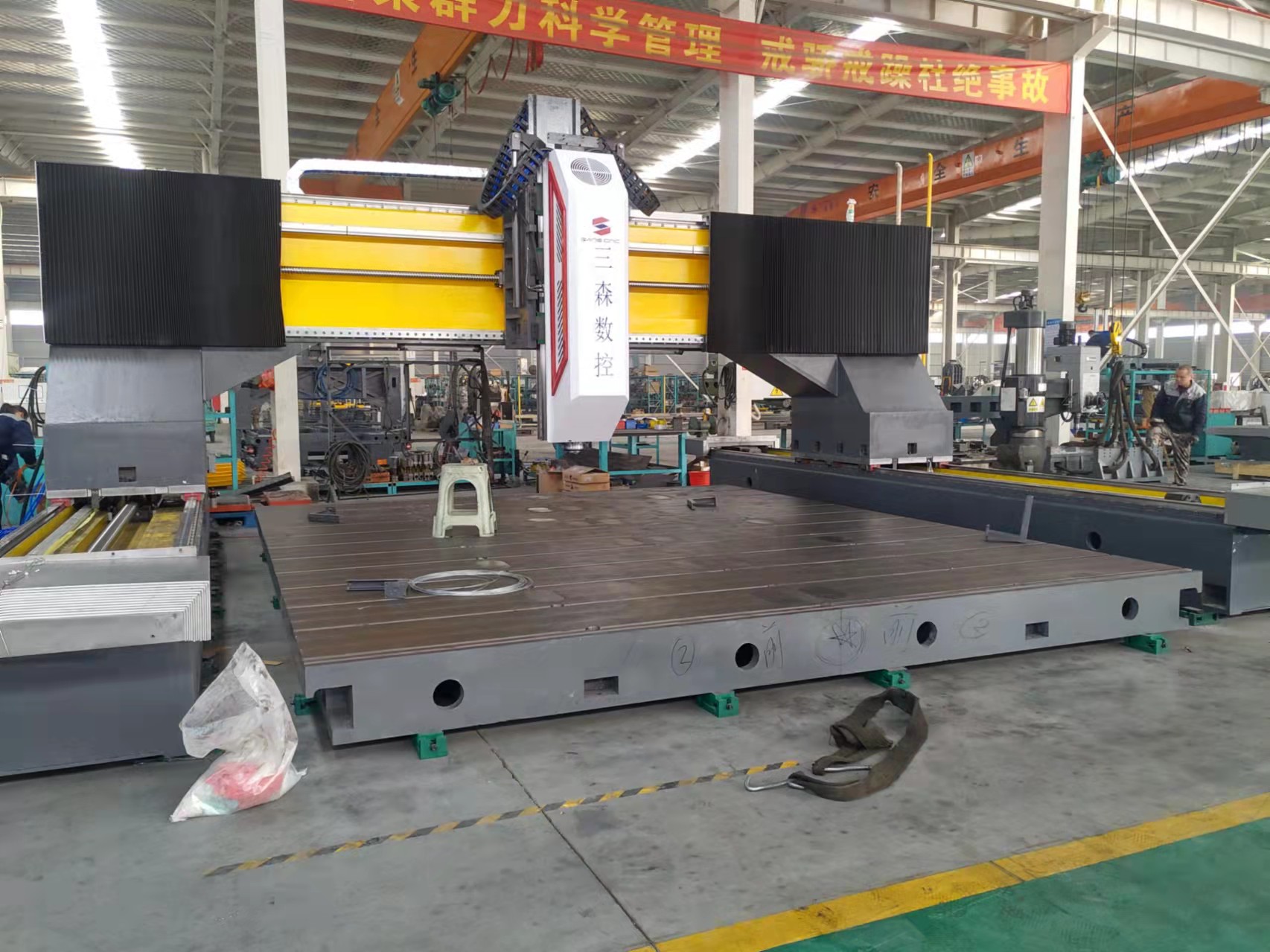

| Модель |

PMD3030

/1 |

PMD3030

/2 |

PMD4040/2 |

PMD5050/2 |

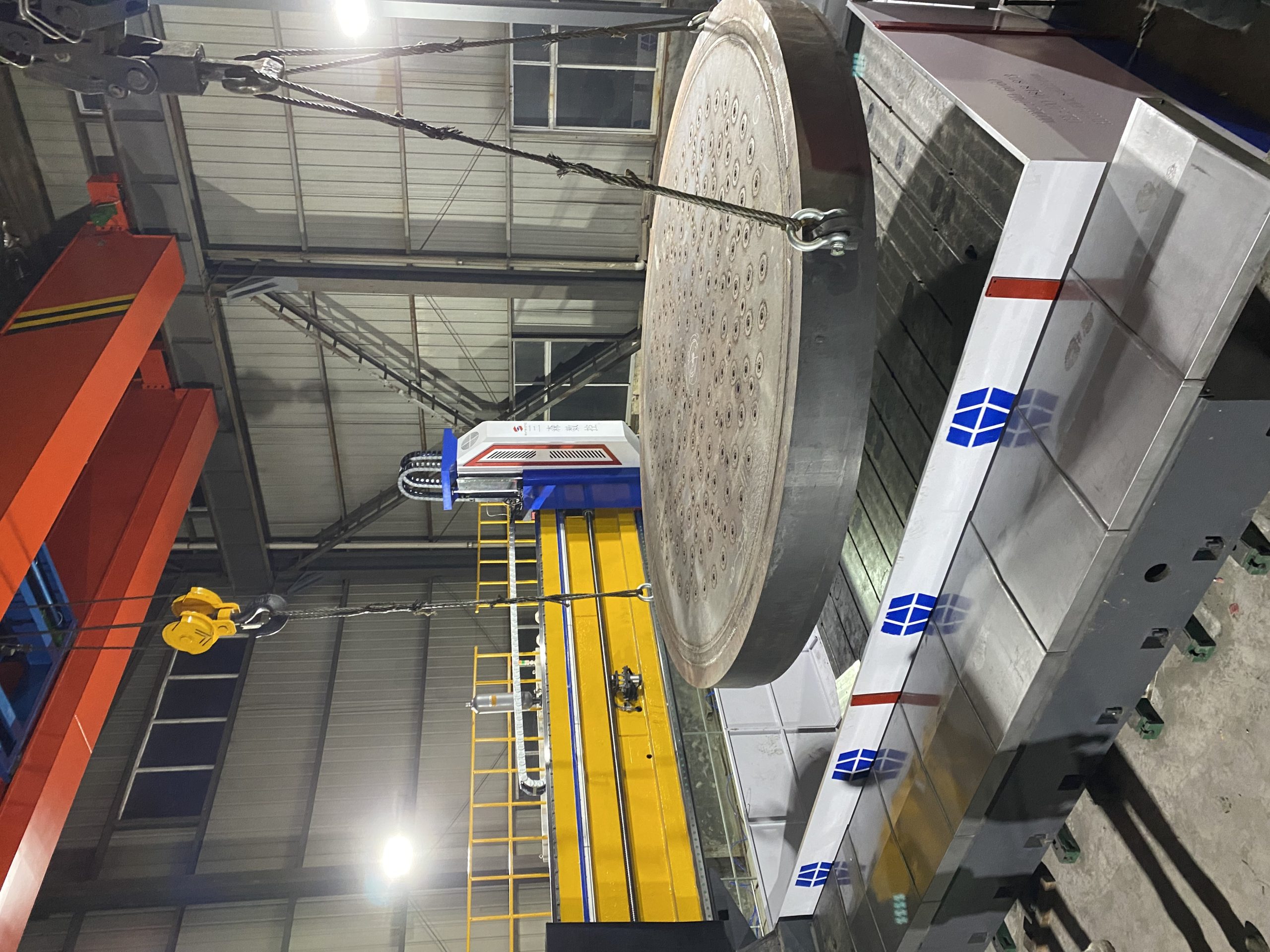

| Размер обрабатывае-мого изделия |

L xW |

3000×3000 мм |

4000×4000 мм |

5000×5000 мм |

| Максимальная толщина |

300 мм |

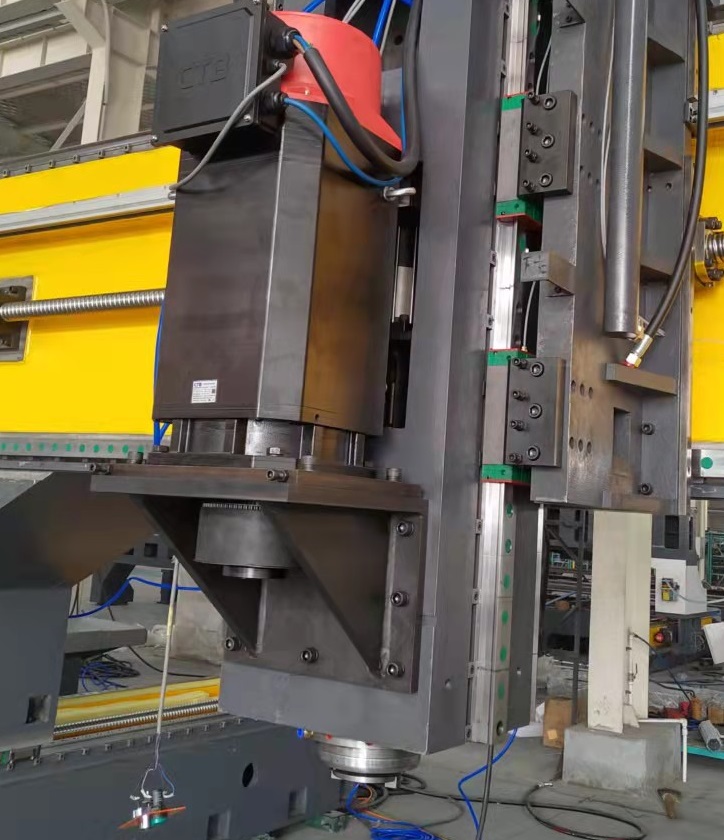

| Ползунковая сверлильно-

фрезерная силовая головка

|

Количество шпинделей |

1 |

2 |

2 |

2 |

| Конус шпинделя |

BT50 (внутреннее охлаждение) |

| Частота вращения шпинделя |

120-3200 об/мин |

| Мак. ход шпинделя |

500 мм |

| Максимальный диаметр высверливаемого отверстия |

Спиральное сверло Æ 50 мм /

Твёрдосплавное сверло Æ 40 мм |

| Максимальный диаметр резьбы, нарезаемой метчиком |

M32 мм |

| Мощность двигателя шпинделя |

18,5 кВт / 22 кВт / 30 кВт / 37 кВт |

| Крутящий момент шпинделя |

180/240/360 Н×м, n ≤ 600 об/мин |

| Ход из нижнего конца шпинделя до стола (мм) |

280-780 мм |

| Система управления |

Siemens 808D |

| Продольное перемещение портала

(ось X) |

Максимальная длина хода |

3000 мм |

4000 мм |

5000 мм |

| Скорость перемещения по оси X |

8 м/мин |

| Мощность серводвигателя подачи по оси X |

2 x 2.5кВт |

| Поперечное перемещение силовой головки (ось Y) |

Максимальная длина хода |

3000 мм |

4000 мм |

5000 мм |

| Скорость перемещения по оси Y |

8 м/мин |

| Мощность серводвигателя подачи по оси Y |

3 кВт |

2 x 3 кВт |

2 x 3 кВт |

2 x 3 кВт |

| Вертикальная подача ползуна (ось Z) |

Максимальная длина хода |

500 мм |

| Скорость перемещения по оси Z |

10 м/мин |

| Мощность серводвигателя подачи по оси Z |

3 кВт |

2 x 3 кВт |

2 x 3 кВт |

2 x 3 кВт |

| Точность позициониро-

вания |

Оси X и Y |

≤ 0,025 / 500 мм |

| Повторяемость позиционирования |

Оси X и Y |

≤ 0,015 / 500 мм |

| Метод охлаждения и удаления стружки |

Устройство удаления стружки |

Цепочно-пластинчатый транспортёр |

| Количество устройств удаления стружки |

2 |

| Скорость устройства удаления стружки |

1 м/мин |

| Мощность двигателя устройства удаления стружки |

2 x 0,75 кВт |

| Мощность двигателя насоса внутреннего охлаждения |

3 кВт |

| Мощность двигателя насоса внешнего охлаждения |

1 кВт |

| Автоматическая смазка |

Давление подачи смазки |

2 МПа |

| Количество смазки, подаваемой в точку смазки |

0,1 мл |

| Цикл смазки |

6 – 10 мин |

| Электрическая система |

CNC control |

Siemens 808D |

Siemens 828D |

Siemens 828D |

Siemens 828D |

| Размеры |

L×W×H |

7 x 6 x 3,5 |

8 x 7 x 3,5 |

10 x 8 x 3,5 |

| Масса станка |

|

32 |

36 |

48 |

60 |