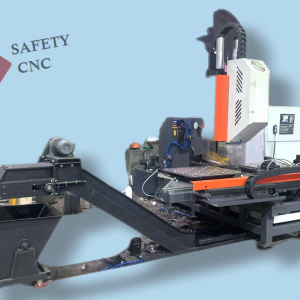

Высокоскоростная линия для сверления, маркировки и резания уголковой стали с ЧПУ ADM2532, ADM3635

Область применения

Производственная линия подходит для маркировки, сверления и (резки) стального уголкового проката при изготовлении опор линий электропередач, вышек средств связи, металлоконструкций и др.

Он может использоваться для высокоскоростного сверления твердосплавными сверлами с внутренним охлаждением, а также для сверления быстрорежущим спиральным сверлом с внешним охлаждением. Процесс обработки осуществляется числовым управлением, операция очень удобна, и станок может выполнить автоматическое, высокоточное и разнообразное серийное производство.

Особенности и составляющие копоненты:

Основными узлами производственной линии являются стол поперечной подачи, устройство опрокидывающей подачи, загрузочный канал, тележка с ЧПУ, клеймовочное устройство, сверлильное устройство, пресс, канал готовых изделий, гидравлическая система, пневматическая система, система управления и др.

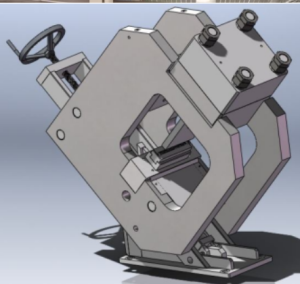

1. Поперечнаязагрузочнаяплатформа и поварачивающий устройство.

Поперечная загрузочная платформа приводится в движение двигателем и редуктором через звездочку и цепь, а также через три длинных вала и шесть самодельных муфт для синхронизации четырех цепей с блоками переключения. Таким образом, стальной уголок является стабильным и имеет низкий уровень шума во время транспортировки. Эта деталь предназначена для транспортировки стального уголка к желобу в ожидании захвата профиля от тележки.

2. Подающая часть в основном состоит из питающего канала и тележки с ЧПУ.

(1) Питающий канал состоит из транспортирующих роликов, зубчатое колесо и рейки и направлящих.

Точностьпозиционирования отверстия высокая. Подающая тележка с ЧПУ (Ось-X) приводиться в действие серводвигателем, передачи шестерня-рейки, а также имеет устройство для обнаружения шестерня-рейки и контрольную кодер для обратной связи точности положения, образуя управление полным замкнутым контуром;

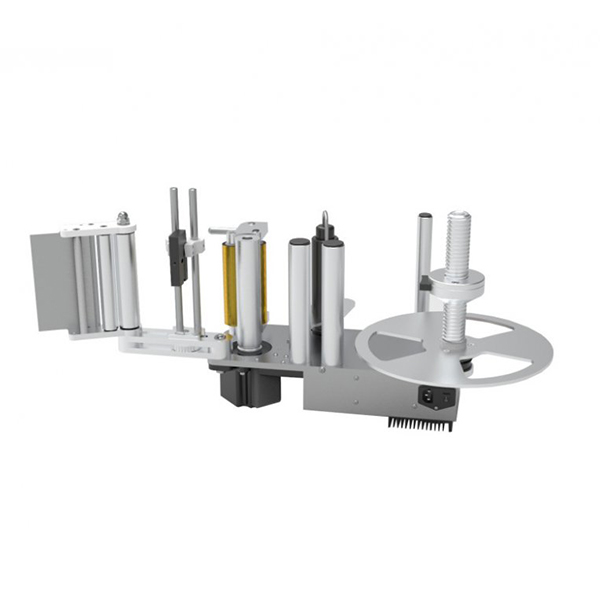

3.Блок маркировки использует закрытый корпус с высокой прочностью и стабильностью.В соответствии с инструкциями компьютера печать производится в месте, требуемом чертежами. Для удовлетворения диапазона обработки машины также добавлен механизм ручного регулирования, который может изменять подвижное положение вниз (т. е. положение знака), чтобы соответствовать положению печати угловой стали разных спецификаций.

4.Эффективность сверления высокая и качество отверстия хорошо.Блок сверления состоит из шести комплектов сверлильных головок с ЧПУ, по три на каждом крыле угловой стали, и сверлильные головки с обеих сторон могут быть сверлены одновременно.

Движение сврелильной головки в направлении обоих крыльев угловой стали (Оси-A, B) управляется сервомотором, шариковым винтовым приводом, что обеспечивает высокую точность положения отверстия в заготовке угловой стали.

5.Шпиндель сверления применяет прецизионный шпиндель BT40 (внутреннее охлаждение), скорость резания твердоспланого сверла может достигать до 200 м / мин (обычно высокоскоростное стальное спиральное сверло 25 – 35 м / мин).Подача силовой головки сверления с ЧПУ с сервомотором, быстрый ход, рабочий ход и быстрый отход управляются системой ЧПУ и автоматически завершаются.

Отступающее положение сверла может быть установлено в компьютере и уменьшает пустой ход ,чтобы значительно повышает производительность.

Допуск отверстия менее 0,1 мм, чистота отверстия Ra менее 6,3 μ m, качество обработки отверстия выше.

- Шпиндель имеет механизм автоматической протяжки пружины бабочки, ослаблятьнож с помощью гидравлического цилиндра, замена рукоятки очень удобна. Передняя часть шпинделя использует лабиринтную защиту, водонепроницаемую конструкцию и сама оснащена устройством воздушной завесы, чтобы гарантировать, что режущая жидкость не входит в внутреннюю часть шпинделя.

- Охлаждение сверла применяетсамую современную в мире систему охлаждения с микросмазкой MQL (MinimalQuantities of Lubricant, MQL). Система MQL может смешивать сжатый воздух с очень небольшим количеством смазочной жидкости (режущего масла) после испарения и впрыска в зону обработки для эффективного охлаждения и смазки, поэтому расход режущей жидкости очень мало, около 5 – 50 мл / ч, стоимость использование охлаждающей жидкости низкая, а эффект охлаждения и смазки замечательный, одновременно может обеспечить срок службы инструмента, дальнейшее улучшение качества обработки отверстий.

- Прямая направляющая, накоторой перемещается сверлильная головка, использует роликовую прямую направляющую, которая имеет хорошую жесткость, высокую статическую и динамическую нагрузку и стабильную работу, чтобы улучшать качество обрабатываемых деталей и продлить срок службы инструмента.

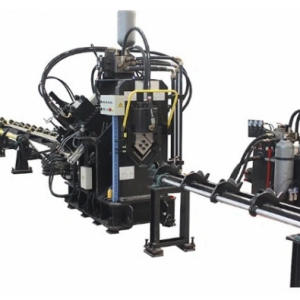

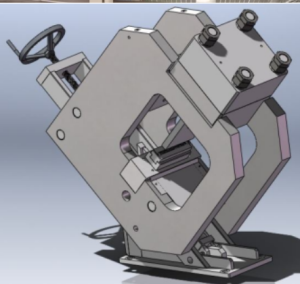

- Блокрезания:

Однолезвие приводится в движение мощным гидроцилиндром, чтобы не производить отходы, повышать коэффициент угловой стали, экономить расходы для пользователей .

Блок резания состоит из рамочного фюзеляжа, основного цилиндра, механизма верхнего ножа, механизма нижнего ножа и так далее. В соответствии с инструкциями компьютера, различные спецификации угловой стали проводит резки с хорошим качеством разреза.

- Весь процессобработки угловой стали, включая сверление маркировки и резки, осуществляется под управлением операционной системы с ЧПУ PLC+ сервопривод +серводвигатель , оснащенной системой отображения в реальном времени, которая не только показывает состояние оборудования в реальном времени, но и может видеть ход обработки деталей.

- Всеавтоматические операции управляются системой с ЧПУ Программируемый логический контроллер Управляющая программа обработки деталей поддерживает ручное программирование ,а также автоматическое преобразование CAD / CAM осуществляется для удобного программирования, хранения, отображения и связи. Интерфейс имеет функции диалог между человеком и машиной, компенсация ошибок, автоматическая сигнализация и другие функции.

- Система ЧПУ может выполнять вычисления, в соответствии с входными спецификациямизаготовки (длина, ширина и толщина кромки) и чертежами обработки обрабатываемых деталей, система может автоматически вычислять и оптимизировать количество обработанных полуфабрикатов из одного заготовки и остаточных материалов, распределение различных апертур на каждой детали, код продукта для каждой детали; Также можно выбрать различные чертежи обработки и пересчитать технологические параметры, чтобы сократить отходы уголка, и экомонить стоимость для клиента.

- Система ЧПУ имеет функции мониторинга в реальном времени, расчета технологических параметров, редактирования, хранения, передачи данных и памяти. Процедура обработки может храниться в системе после ее завершения и может быть вызвана позже.

Система электрического управления также должна обладать программируемой функцией человеко – машинного диалога, самовоспроизводящимся дисплеем неисправности, дисплеем абсолютного положения тележки подачи в режиме реального времени, дисплеем абсолютного положения линии наведения силовой головки в режиме реального времени, функцией запоминания отключения электроэнергии, функцией защиты безопасности.

- Устанка есть функция подключения к сети может проводить стыковки данных с производственной системой ERP потребителя , после позднего обновления или замены других систем управления производством, потребитель должен предоставить модификацию или обновление интерфейса.

u Технические параметры

| Модель |

BL2532 |

BL3635 |

ADM2532 |

ADM3635 |

| Минимальный размер уголкового профиля (мм) |

L140 ´1 40 ´ 10 |

| Максимальный размер уголкового профиля (мм) |

L250´250´32 |

L360´360´35 |

L250´250´ 32 |

L360´360´35 |

| Мак. длина заготовки(м) |

14 |

| Сверление |

Количество сверла на каждой стороне |

3 |

| Конус шпинделя |

Морзе-#4 |

BT40 |

| Максимальный диаметр(мм) |

Æ 40 |

Æ 40 |

Æ 40 |

| Скорость шпиннделя(об/мин) |

180-560 |

30-6000 |

| Диапазон регулировки расстояния (мм) |

20-220 |

20-340 |

50-220 |

50-330 |

| Маркировка |

Номинальное усилие маркировки (кН) |

1200 |

| Кол.круппы знака |

1 |

| Кол. знака |

20 |

| Размер знака |

14´10´19 |

| Резание |

Режим резки |

Однолезвие |

| Номинальное усилие резания (кН) |

4500 |

| Мак. размер резания |

200х200х20 мм |

| Система охлаждения и смазки |

Объём масла в баке |

2L |

| Масла резания |

Микрорезания на основе растительного основа (2000 – 25) |

| Расход смазки |

5~50ml/h |

| Количество с ЧПУ |

3 |

9 |

| Скорость подачи заготовки(m/min) |

40 |

| Метод подачи |

Тележка по серводвигатаелю |

| Режим управления |

PLC + главный компьютер |

| Точность обработки |

Соответствует Национальный Стандарту GB2694-2010 |

| Способ программирования |

ПО для программирования или Чертеж в формате CAD |

| Функции программы |

Мониторинг в реальном времени, отображение ошибок, сигнализация ошибок |

| Общая мощность |

|

≈155KW |

| Общий вес |

|

≈35T |

| Габарит(m) |

|

33*8.5*2.5 |

Электрические компоненты:

| No. |

наименование |

Производитель |

Сторана |

| 1 |

PLC контроллер |

Yokogawa |

Япония |

| 2 |

Серводвигатель и электропривод |

Panasonic |

Япония |

| 3 |

Линейный направляющий и шариковый винт |

HIWIN |

Тайвань |

| 4 |

Шпиндель |

Kenturn |

Тайвань |

| 5 |

Ходовой переключатель |

Autonics |

Южная Корея |

| 6 |

Пневматические компоненты |

Air TAC |

Тайвань |

| 8 |

Гидравлический клапан |

Atos |

Италия |

| 8 |

Электрические компонент |

Schneider |

Франция |

| 9 |

Компьютер |

Lenovo |

Китай |

Станок для производства опор электропередачи является незаменимым оборудованием для производственных предприятий, занимающихся изготовлением опор для электроэнергетической инфраструктуры. Наш станок отличается высокой надежностью и эффективностью, что позволяет повысить производительность и обеспечить качественное производство опор электропередачи.

Надежный станок для производства опор электропередачи

Наш надежный станок для производства опор электропередачи разработан с учетом всех требований и норм производства. Он оснащен прочной стальной конструкцией, которая обеспечивает высокую стабильность и долговечность станка. Кроме того, наш станок имеет специальную систему автоматической регулировки, что позволяет поддерживать оптимальное рабочее давление и обеспечивает точность и качество производства опор.

Станок также оснащен передовой системой контроля и безопасности. Мы придаем большое значение безопасности операторов и качеству производства. Поэтому наш станок имеет систему автоматического отключения в случае обнаружения неисправности или превышения нагрузки. Кроме того, благодаря применению передовых технологий, наш станок обеспечивает минимальное количество отходов и минимизирует риск возникновения ошибок в процессе производства опор электропередачи.

Наш надежный станок для производства опор электропередачи является незаменимым инструментом для повышения эффективности производства. Он обладает высокой надежностью, точностью и безопасностью, что позволяет снизить затраты на производство и улучшить качество готовой продукции. Мы гарантируем, что наш станок будет надежным и эффективным партнером для вашего производства опор электропередачи.