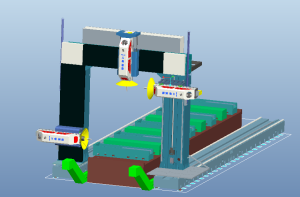

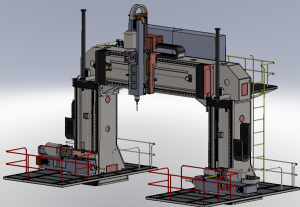

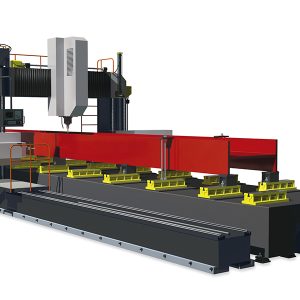

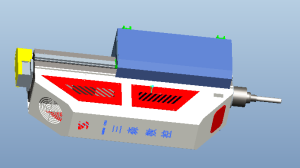

Трёхкоординатный Высокоскоростный Сверлильный станок с подвижным порталом с ЧПУ BHD3028/3

Применение станка:

Трёхкоординатный Высокоскоростный Сверлильный станок с подвижным порталом с ЧПУ в основном используется для сверлении и фрезеровании крупногабаритных H – образных стальных или коробчатых балок в трех стороне.

Он может использоваться для высокоскоростного сверления твердосплавными сверлами с внутренним охлаждением, а также для сверления быстрорежущим спиральным сверлом с внешним охлаждением.

Позиционирование и подача трех сверлильных шпинделей полностью управляются серводвигателем, при сверлении или фрезеровани три сверлильные головки могут работать одновременно или независимо, процесс обработки с ЧПУ, операция очень проста и удобна, может быть автоматизирована, высокая точность, многосортность, производство малых и средних партий. Широко используется в строительстве, мостах и других отраслях промышленности.

- Конструкция и конфигурация станка

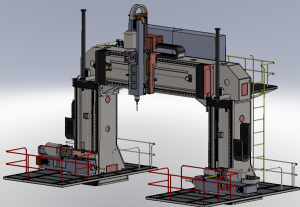

- станок состоит в основном из станины портала(включая балку и стойку), буровой силовой головки, рабочего стола, системы ЧПУ, гидравлической системы, пневматической системы, автоматической системы смазки, системы охлаждения инструмента и других частей. Среди них станины портала, каждая скатная доска, корпус шпинделя применяет высококачественный чугун, все материалыполностью устраняют внутреннее напряжение после термического старения, чтобы обеспечить общую жесткость и точность станка.

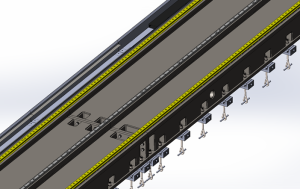

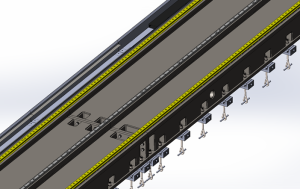

- Станина станка размещена горизонтально, разделена на две части, слева и справа, каждая часть изготовлена из высококачественного чугуна HT300, а затем старение. В середине кождой станины расположен линейный роликовый направляющий с высокой нагрузкой и оснащена большими модульными прецизионными наклонными рейками. Нижняя часть станины распределена с несколькими регулируемыми прокладками железа, которые могут быть легко отрегулированы горизонтально.

- Рабочий стол станка состоит из опорной стойки, распределенного на фундаменте с равным интервалом, и гидравлического зажимного механизма. На опорной раме обрабатывается Т – образный желоб с группой прессов для зажима деталей.

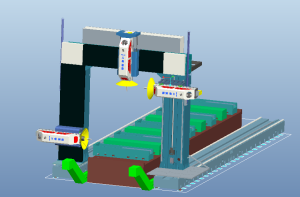

- Подвижный портал состоит из двух колонн и балки, сваренных из стали, после термического старения полностью устраняет внутреннее напряжение. Продольное (ось X) перемещение клапана опирается на входную линейную роликовую направляющую с высокой нагрузкой, расположенную на горизонтальном положении кровати. Большая наклонная шестерня приводится двумясерводвигателем через высокоточный редуктор для достижения двустороннего синхронного привода. Передача зубчатой рейки через пружину диска высокого давления, так что шестерня и рейка создают определенное предварительное натяжение, тем самым достигая передачи шестерни и рейки без бокового зазора, высокая точность передачи, большой крутящий момент. Двусторонний синхронный привод обеспечивает параллельное движение ворот дракона, гарантируя вертикальность по оси X и Y в любом месте.

На каждой балке (ось Y) и стойке (ось Z) установлены две высоконесущие прямые направляющие, шариковая винтовая пара. Три набора скользящих пластин с ЧПУ и силовой головки перемещаются вверх и вниз по крану и в вертикальном направлении с серводвигателем. Гравитация двух горизонтальных шпинделей уравновешивается гидравлическим балансировочным цилиндром. Все скаты оснащены защитными щитами с обеих сторон.

На кронштейне за порталом установлены гидравлические станции и электрические шкафы управления. На одной стороне портала установлен пульт, который может перемещаться с порталом, на котором размещен электрический рабочий шкаф, на котором рабочие могут стоять для работы.

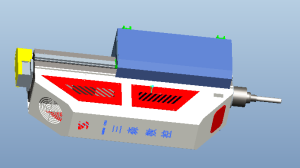

- Станок оснащен тремя приводными головками с выдвижной бабкой, то есть левая и правая горизонтальные и вертикальная головка, чтобы удовлетворить требованиям одновременного бурения на трех поверхностях детали.

Главная шпиндель приводной головки является прецизионным шпинделем тайваньского производства (высокоскоростной с внутренним охлаждением), конусное отверстие шпинделя BT50, с механизмом автоматической резки с помощью тарельчатой пружины.

На каждом шпинделе установлен Автоматический магазин для смены инструментов-4 линейный тип, в котором может бытустановлены твердосплавное внутреннее сверло с внутренним охлаждением и спиральное сверло из быстрорежущей стали, а также имеется функция продувки и очистки конусного отверстия шпинделя.

- ЧПУ станка имеет 11 приводных осей с ЧПУ. Продольное перемещение портала по станине считается осям X1, X2; Три скейтборда движутся по порталу по осям Y1, Y2 и Y3 соответственно; Движение подачи силовой головки составляет оси Z1, Z2 и Z3. Все три оси подачи направляютсятяжелой линейной роликовой направляющей со сверхвысокой несущей способностью. Перемещение по оси X использует двухмоторный механизм плюс механизм гашения зазора коробки передач с двусторонним приводом шестерни, прямолинейный шариковый направляющий направляющий, чтобы реализовать двойное приводное беззубое перемещение клапана дракона, чтобы обеспечить плавность движения и точность позиционирования. Перемещение по осям Y и Z приводится сервомотором и шариковым винтом через прямолинейный направляющий, чтобы обеспечить их точность позиционирования.

- Данный станок оснащен цепной устройством автоматического удаления стружки и тележкой сбора стружки, которая используется для автоматического сбора железной стружки.

- Система охлаждения оснащена насосом внутреннего охлаждения высокого давления и насосом наружного охлаждения низкого давления, которые могут использоваться для внутреннего и наружного охлаждения режущего инструмента. Охлаждающая жидкость циркулирует под принудительным давлением. Охлаждающая жидкость возвращается в резервуар с высоким давлением после прохождения через мешочный фильтр.

- Данный станок оснащен системой централизованной смазки, которая автоматически смазывает подвижные элементы, такие как направляющие, винты, подшипники и кинематические пары.

- Станок оснащен светодиодным освещением, что обеспечивает удобный просмотр и выполнение операций.

- Данный станок оснащен системой гидравлики с использованием азота, которая обеспечивает балансирование вертикальной выдвижной бабки под действием гравитации.

- Данный станок оснащен полным комплектом системы управления KND2000 с использованием шины, а также оборудован RS232-интерфейсом и ЖК-дисплеем для компьютера. Координаты сверления могут быть прямо преобразованы из формата CAD/CAM. Панель управления системой и компьютер расположены рядом, что облегчает программирование, хранение, отображение и связь. Интерфейс управления имеет функции человеко-машинного диалога, компенсации ошибок, автоматического предупреждения и т.д.

Технические параметры:

| Наименование |

Часть |

Значение |

| Обрабатывающий рзамер двутавра |

Высота стенкимм |

600~3000 |

| Ширина фланцамм |

600~2800 |

| Длинамм |

12000 |

| Вес нагрузкиТ |

≤80 |

| Приводные сверлильные и фрезерные головки |

Количество |

3 |

| Вид |

Приводная головка с выдвижной бабкой с ЧПУ |

| Диаметр сверления |

Φ12~Φ50mm(U-образное сверло) |

| Скорость шпинделя |

0-3500 r/min |

| Конус шпинделя |

BT50 |

| Мощность шпинделя |

3×15kW |

| Мак момент шпинделя |

235Nm |

| Продольное перемещение портала (по оси X) |

Мак ход |

12000 mm |

| Скорость перемещения |

0—10m/min |

| Мощность серводвигателя |

2×4kW |

| Верхняя приводная головка |

Поперечный ход перемещения(Y1) |

3000mm |

| Поперечная скорость перемещения (Y1) |

0—10m/min |

| Мощность серводвигателя (Y1) |

3kW |

| Поперечный ход перемещения(Z1) |

800mm |

| Поперечная скорость перемещения (Z1) |

3kW |

| Мощность серводвигателя (Z1) |

0—5m/min |

| Левые и правые приводные головки |

Вертикальный ход вверх и вниз(Y2、Y3) |

2800mm |

| Скорость вертикального перемещения Y2、Y3 |

0—10m/min |

| Мощность серводвигателя Y2、Y3 |

2x3kW |

| Ход подачии(Z2、Z3) |

800mm |

| Мощность серводвигателяZ2、Z3 |

2x3kW |

| Скорость подачи Z2、Z3 |

0—5m/min |

| Точность позиционирования |

Ось X |

0.15мм/Общая длина |

| Ось Y |

0.05мм/Общая длина |

| Ось Z |

0.05мм/Общая длина |

| Гидравлическая система |

Давление насоса/сток |

15MPa /22L/min |

| Мощность насоса |

5.5 kW |

| Пневматическая система |

Давление |

0.5 MPa |

| Удаление стружки и охлаждение |

Тип удаления стружки |

Пластично-цепной |

| Количество стружкоудалителя |

2 |

| Скорость удаления стружки |

1m/min |

| Мощность |

2X0.75kW |

| Метод охлаждения |

Охлаждение водяным туманом (внутреннее + внешнее) |

| Электрическая система управления |

Система управления |

KND K2000 |

| Число с ЧПУ |

11 |

| Общая мощнось |

примерно 100kW |

| Габарит |

дXшXв |

примерно 20m×8.6m×8.5m |